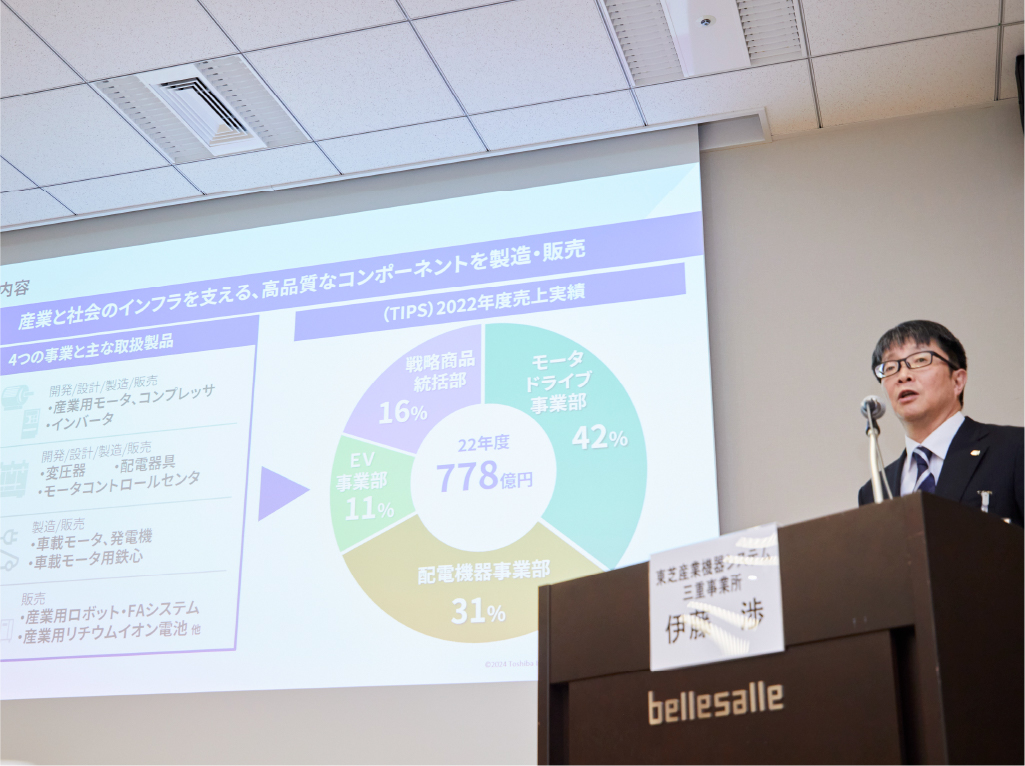

東芝産業機器システム三重事業所は、1938年、当時優れた鋳物生産地に近い拠点として、三重県朝日町に設立されました。現在はモータドライブ事業部、配電機器事業部、EV事業部、戦略商品統括部の4つの事業を展開し、産業用の高効率モーター、永久磁石モーター、高効率のモールド変圧器、油入変圧器など多品種を製造している事業所です。

今回の演題にある「TIPSmile!」は、会社の略称である「TIPS」と英語の「Smile」を掛け合わせた言葉で、笑顔で楽しく、安全・品質・生産性の向上をめざした魅せる事業所作りへの思いが込められています。

三重事業所では、業務プロセスの変更が必要な難度の高い改善活動、および複数の組織にまたがる改善活動は、トップダウンで行うCFT活動として実施しています。しかし、トップダウンの活動だけでは、改善のサイクルを回していくことはできません。改善サイクルを回す土台として、「本物の5S」活動、SGA(小集団)活動を実施し、CFT活動と合わせて3重構造による改善活動体系を構築しました。

まず「本物の5S」活動は、5~8名程度の少人数チームで活動し、日々の困り事を出し合いながら改善ができる組織風土づくりを目指すものです。三重事業所では現在、現場83チーム、間接90チームでの全員活動を行っています。

間接部門では、書庫の図面整理・破棄・PDF化といった身の回りの5Sからスタートし、紙に押印していた多数の申請書類を電子承認化し、年間約96万枚のペーパーレス化を実現しました。さらに、業務の見える化とマニュアル作成を進め、脱属人化も図っています。

現場では、2010年から継続している5Sコンクールの経験を活かし、知恵と工夫で独自の5S活動が展開されています。たとえば、写真では保護具限度見本の汚れ、破れ、劣化が分かりづらいという声が上がり、マネキンに実際の作業服や保護具の劣化限度見本を着せることで見える化しました。また、設備をホワイトマシン化し、汚れや異常が発見しやすくしたという事例もあります。

次にSGA活動は、自部門の課題を見つけ、自らが改善するボトムアップの活動です。原則は各課での活動ですが、事業所長が期に2回、巡回やアドバイスを行い、事業所全体での成果報告会や表彰を通じて活性化を図っています。SGA活動では、男性ばかりだった職場に女性が配属されたことによってダイバーシティが促進された事例があります。改善前は、作業場に女性が背伸びをして作業しなければならない箇所や、締め付け作業にかなりの力が必要な箇所がありました。これらを改善した結果、女性だけでなく、男性にとっても働きやすい職場を実現しました。

そして、トップダウンで取り組んだCFT活動の事例として、業務変革プロジェクトがあります。三重事業所では、2014年と2015年、モデルチェンジをした主力2製品で品質不良が発生し、お客様にご迷惑をおかけすると同時に、多額の品質保証費が発生しました。原因を分析したところ、いずれも経験が少ない作業者による作業に起因しており、経験の少ない作業者が増加する一方で、個人の技量への依存、不十分な教育、勘やコツなどの手順書への反映不足、自動化やゲート機能不足といった問題があることが浮き彫りになりました。

こうした問題は対象部門だけの問題ではなく、事業所全体の問題だという判断のもと、2015年から全社品質改善活動を開始しました。

さらに、2018年には、年間2件程度だった災害が8件発生し、うち7件が作業中の災害だったことから、品質改善に加え、安全対策も急務となりました。

そこで私たちは、安全面の対策を中心に、品質活動、さらには生産性の改善やIoT化も合わせて進めようと考えました。しかし、いずれも複数部門にまたがる複雑な課題であり、事業部門だけや、スタッフ部門だけではうまく進まないことから、事業所長直轄の業務変革支援チーム(専任2名、兼任8名)と、事業部長直轄の業務変革チーム(専任3名、兼務4名)を組織し、2つのチームを一体化したプロジェクトを発足させました。このプロジェクトは、①安全かつ品質が作り込める高効率なラインへの改造、②コンプライアンス、ルールを逸脱させない仕組み作り、③IE視点でのIoT化による生産性の改善と見える化の3つをコンセプトにしています。

プロジェクトでは、メンバー全員で取り組み内容や課題を相談する毎日の「朝礼」、メンバーと事業所長や製造部長が進捗などを報告・相談する毎週の「報告会」、メンバー以外ともディスカッションや情報共有する「事業部門との定例会」、経営層や関係者に活動状況を報告する「ステアリング会議」の4種類の会議を通して、関係者を巻き込みながら改善を推進しました。特に、週次の「報告会」は4年間欠かさずに実施し、ここでの活発な議論が活動にスピード感を与え、成果に繋がりました。

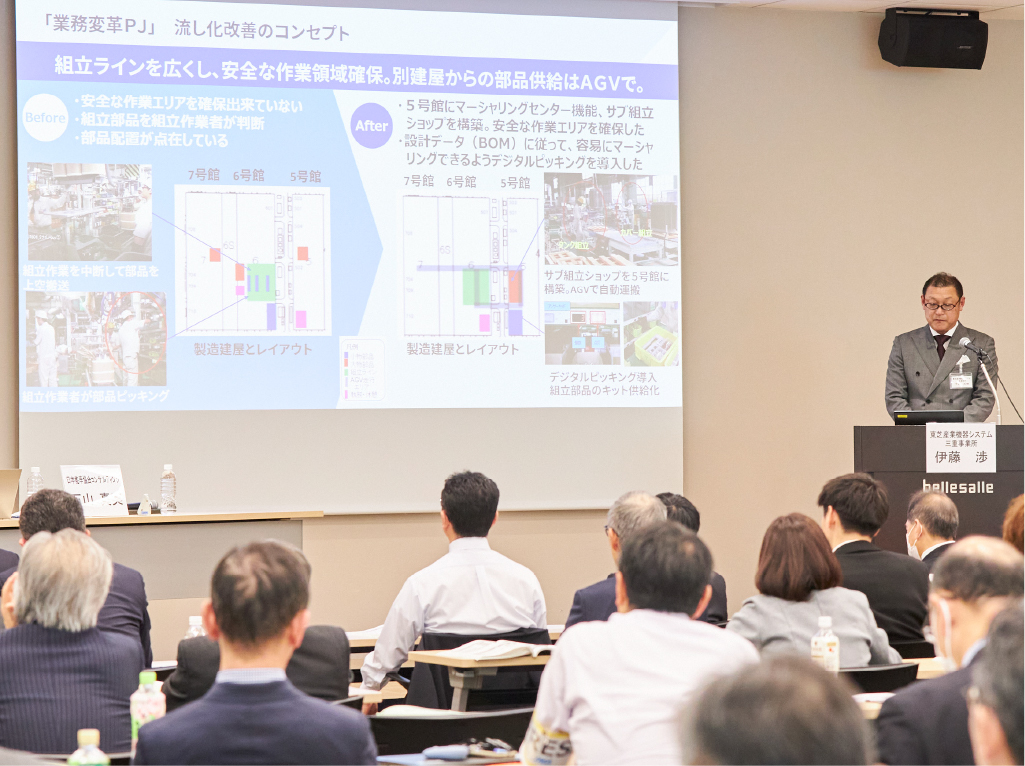

このプロジェクトによる具体的な改善例として、転倒や挟まれリスクのある作業に自社開発した専用ウインチを導入、3D計測技術を活用したロボットによる3K作業の自動化などを実現しました。さらに、組立ラインの配置を変更し、点在していた部品を集結させたマーシャリングセンター、サブ組立ショップを構築。専門知識がなくてもマーシャリングできるようデジタルピッキングを導入しました。これにより、別建屋から高頻度のJIT部品搬送が必要になったため、計8台のAGVを新規導入。フォークリフト運搬だったものが自動化、省人化され、安全性も向上しました。

本プロジェクトを通じて、現場の要望を徹底的に実現したことにより、現場から意見が出るようになり、当初思い描いていた現場の姿に近付くことができました。

業務変革プロジェクトは、特定職場に特化した改善プロジェクトであり、一定の成果を上げて2022年度に解散しました。現在は、東芝グループ全体で推進している生産体制強化CFT活動を軸として、事業所内の全事業を横断した改善活動を行っています。三重事業所は、東芝グループ内でCFT改善活動のトップランナーとして高い評価を受けています。

業務変革プロジェクトの発端となった品質改善についても、当時の調査で経験が少ない作業者に起因していたことが分かったことから、最低限実施しなければならない教育内容や時間を明確化し、現場の導入教育を強化しました。また、品質月間には、製造現場ツアー、技能祭、標語や川柳の募集など、多様なイベントで品質マインドの向上に繋げています。

品質不適合を未然に発見した方への表彰、属人化された技術・技能を見える化・標準化する「暗黙知の形式知化活動」も実施しています。暗黙知に関しては、2019~22年度で約350件の事例を改善しました。さらに、モーター音響試験の自動化、画像処理による出荷試験判定システムなど、ゲート強化、IoT化も図っています。

このような活動により、品質不良、業務上災害共に低減することができ、さらに、営業部門との連携により、産業用モーター、配電用変圧器の国内シェアを維持することができました。

さらに、従業員が家族やお客様に自慢できる事業所を目指し、「魅せる事業所作り」にも取り組んでいます。社内のさまざまな表示に統一感のあるアイコンを使い、5カ国語を併記してダイバーシティを図りました。作業服、ヘルメット、安全靴も、女性の意見を取り入れて改善しています。さらに、事業所見学コースに製品紹介展示エリアをつくり、各職場の紹介動画を自分たちで作成しました。

東芝グループでは、2030年までのビジョンマップを作成し、目指すべき姿を共有しています。東芝産業機器システムでも、モータドライブ事業部では「世界の産業・インフラを支え続ける事業所」、配電機器事業部では「小形・中形変圧器の製造強化×サービス強化で日本のインフラを支える事業所」を目指す姿に定め、“人・設備のベストミックスによる高収益ラインの実現”、“地域共生・地域に根付いたバリューチェーンの実現”、“業界をリードし、環境にやさしい製品・サービスの提供”の3つの視点で施策を計画し、改善活動を実施しています。

東芝産業機器システム三重事業所は、これからも笑顔で楽しく、安全・品質、生産性の向上に努め、魅せる事業所作りを目指します。